新型高速微型3D打印技术

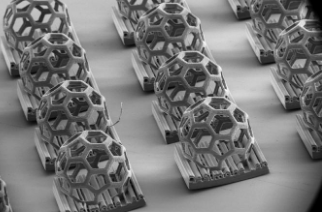

3D 打印的微观颗粒非常小,肉眼看起来就像灰尘,可应用于药物和疫苗输送、微电子、微流体和复杂制造的磨料。然而,光传输、载物台移动和树脂特性之间需要精确协调,这使得这种定制微米级颗粒的可扩展制造具有挑战性。现在,斯坦福大学的研究人员推出了一种更高效的处理 技术 ,每天可以打印多达 100 万个高度详细且可定制的微米级颗粒。

斯坦福大学DeSimone 实验室的博士生 Jason Kronenfeld表示:“我们现在可以用多种材料,以以前粒子制造中未曾展示过的速度,在微观尺度上创造出更加复杂的形状。” 详细介绍这一过程的论文的主要作者今天发表在 《自然》杂志上。

这项工作建立在DeSimone 及其同事于 2015 年推出的连续液体界面生产 (CLIP) 印刷技术的基础上 。 CLIP 使用以切片形式投射的紫外线,将树脂快速固化成所需的形状。该技术依赖于紫外线投影仪上方的透氧窗口。这会形成一个“区”,防止液体树脂固化并粘附在窗户上。因此,可以在不从窗口撕下每一层的情况下固化精致的特征,从而实现更快的粒子打印。

斯坦福大学医学院转化医学桑吉夫·萨姆·甘比尔 (Sanjiv Sam Gambhir) 教授、该论文的通讯作者约瑟夫·德西蒙 (Joseph DeSimone)表示:“利用光来制造无需模具的物体,为粒子世界开辟了全新的视野 。” “我们认为以可扩展的方式做到这一点将为使用这些颗粒来推动未来行业带来机会。我们对这会带来什么结果以及其他人可以利用这些想法来实现自己的愿望感到兴奋。”

卷对卷

这些研究人员发明的用于大规模生产小于人类头发宽度的独特形状颗粒的过程让人想起装配线。首先是一张小心张紧的胶片,然后发送到 CLIP 打印机。在打印机上,数百个形状一次打印到薄膜上,然后装配线移动以清洗、固化和去除形状——所有步骤都可以根据所涉及的形状和材料进行定制。最后,空胶片被卷回,整个过程被称为卷对卷 CLIP 或 r2rCLIP。在 r2rCLIP 之前,需要手动处理一批打印颗粒,这是一个缓慢且劳动密集型的过程。 r2rCLIP 的自动化现在可实现前所未有的制造速度,每天高达 100 万个粒子。

如果这听起来像是熟悉的制造形式,那是故意的。

“你不会买你无法制造的东西,”德西蒙说,他也是 工程学院化学工程教授。 “大多数研究人员使用的工具是制作原型和测试台以及证明重要观点的工具。我的实验室从事转化制造科学——我们开发可实现规模化的工具。这是体现这种专注对我们意义重大的例子之一。”

3D 打印需要在 分辨率和速度之间进行权衡。例如,其他 3D 打印工艺可以打印得更小(纳米级),但速度较慢。当然,宏观 3D 打印已经在大规模制造领域(字面上)站稳了脚跟,例如鞋子、家居用品、机器零件、足球头盔、假牙、助听器等。这项工作探讨了这些世界之间的机会。

“我们正在速度和分辨率之间寻求精确的平衡,”Kronenfeld 说。 “我们的方法独特地能够产生高分辨率输出,同时保持满足专家认为对各种应用至关重要的颗粒生产量所需的制造速度。具有转化影响潜力的技术必须能够切实适应从研究实验室规模到工业生产的规模。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!